03

Jan

2015

Vom Bau eines Bettes zum Frästisch

Unser jetziges Bett stammt aus der Single-Vergangenheit und ist dementsprechend nicht nur zu klein, sondern passt auch überhaupt nicht zum Stil des restlichen Hauses. Es besteht aus dünnem Weichholz, welches den Grenzbereich der Statik nur knapp unterschreitet – dank einiger Inbus-Schrauben in IKEA-Manier. Es wird also Zeit etwas Neues zu besorgen. Leider haben unsere Recherchen nichts im passenden finanziellen Rahmen hervorgebracht, also machen wir wohl unser eigenes Bett ;-) .

Als wir im Herbst 2014 die Fachwerk-Reste aussortierten, wurde gutes von schlechtem Holz getrennt und darunter befand sich auch ein gealterter aber durchaus brauchbarer Eichenbalken, den ich damals bereits provisorisch in vier teilte und die besten Stücke heraustrennte. Dabei entstanden die vier Bettpfosten in Rohform, welche ich heute auf Maß schneiden wollte.

Nägel im Altholz

Es war 2013, als die Entscheidung fiel, ein neues Werkzeug anzuschaffen um sinnvoll mit Holz arbeiten zu können:

Der Metabo ADH1226D schneidet sich sehr kraftvoll durch alle Holzarten aber die Hobelmesser mögen natürlich keine Nägel und von denen gibt es leider zu viele in den alten Fachwerkbalken. Viele sieht man, doch einige bleiben dem Auge verborgen, da sie über die Zeit angerostet und eingedrückt wurden. Die Färbung der Nägel ist ähnlich der des Holzes und gelegentlich liegen sie sogar in den Rissen oder passen sich der Maserung an.

Mir kam also die Idee den Bosch Multidetektor zu verwenden um nach Metall im Holz zu suchen – und es entpuppte sich tatsächlich als exzellentes Hilfsmittel um den kleinen Hobelmesser-Vernichtern auf die Schliche zu kommen.

Wurde ein Nagel gefunden (ob mit dem bloßen Auge erspäht oder mit Hilfe des Multidetektors), musste dieser natürlich entfernt werden. Viele konnten einfach mit der Zange herausgezogen werden (ich brauche nicht zu erwähnen, dass keiner der Nägel noch einen Kopf hatte) doch einige Male war eine Operation notwendig, um das Metall aus dem Holz zu extrahieren.

Dazu versaute verwendete ich einen Schraubendreher, um das angrenzende Holz auszuschneiden und dann mit der Zange nach dem Nagel zu greifen. Je nach Sitz und Hartnäckigkeit musste mitunter recht tief "gegraben" werden. In zwei Fällen musste nach 10-15mm einfach der Nagel abgetrennt werden. Beim ausgraben vernichtete ich leider einen meiner kleinen Hazet Schraubendreher *gnah* – jedenfalls habe ich jetzt ein schlagfähiges Werkzeug für kommende Balken.

Insgesamt konnte das Hobelmesser somit vor einer erheblichen Menge Metall gerettet werden. Gut die Hälfte dieser Nägel hätte ich ohne den Multidetektor nicht gefunden! Trotzdem schaffte es ein Nagel unseren gemeinsamen Blicken zu entkommen; wurde dann aber früh beim Hobeln erkannt.

Die Bettpfosten abrichten

Mit dem Dickenhobel wurden nun die Bettpfosten auf das gewünschte Maß und rechtwinklig abgerichtet. Dazu bringt der Metabo seitlich eine praktische (und erstaunlich robuste) Anlegeschiene mit, um die gewählte Basiskante anzulegen. Entlang dieser wird das Holzstück dann geschoben, während im eingestellten Winkel die angrenzende Fläche plangehobelt wird.

Damit kann man rechte Winkel hobeln, sofern der Hobel entsprechend eingestellt ist ;-) .

Ist die Anlegekante aber eingestellt und wird daran gedacht, regelmäßig zu prüfen ob sich diese eventuell verstellt hat – was gerne passiert, sofern man es mit wirklich schweren Werkstücken zu tun hat – erhält man ein ordentlich rechtwinkliges Holzwerkstück.

Die Holzpfosten abbürsten

Als alle vier Bettpfosten rechtwinklig abgerichtet und auf gleichmäßige Länge zugeschnitten waren, erfolgte die gewöhnliche Behandlung mit der Kunststoff-Rundbürste. Dabei stellte ich fest, dass sowohl die 10cm breite Walze, als auch die schmale 3cm Rundbürste ihre besten Tage hinter sich haben. Glücklicherweise trug ich eine Vollmaske beim Abbürsten der Pfosten, denn heute sind viele der kurzen Borsten aus ihrer Fassung geflogen :-O .

Die Oberfläche des Holzes wird beim Abbürsten mit der Rundbürste nicht nur gereinigt. Sie wird außerdem noch verdichtet, was dem Holz ein leicht satiniertes Aussehen verpasst.

Proof-of-concept der Bettkonstruktion

Es gibt keine Möglichkeit, das Bett in der Scheune zu montieren und dann nach oben zu transportieren – das wäre auch eher ungewöhnlich ;-) . Also habe ich mir Gedanken zur möglichen Konstruktion gemacht und dabei festgestellt, dass es auch ohne Zuhilfenahme metallischer Verbindungselemente klappen sollte eine ordentliche Konstruktion zu erstellen, die den Anforderungen eines Bettes gerecht wird.

Der Grundgedanke dabei ist, dass in die Pfosten eine Zinkennut gefräst wird, während die Verbindungsbretter für das Kopf- und Fußteil sowie die Seitenteile einen Schwalbenschwanz erhalten. Der wird geformt indem an beiden Kanten der kurzen Stirnseite mit dem Zinkenfräser langgefahren wird.

Die große Herausforderung besteht darin, die Zinkennut, welche in die Bettpfosten gefräst wird, so zu bemessen und zu fräsen, dass die Verbindung nicht zu locker wird. Etwas enger sollte sie sein, denn die Holzverbindung wird sich vermutlich ohnehin etwas weiten, wenn das Bett einmal in Benutzung ist. Es schadet also nicht, wenn die Seitenteile mit dem Holzhammer "eingetrieben" werden müssen.

Dabei habe ich es mit Ausmessen (rein rechnerisch) und mit Anzeichnen (also dem "Abpausen" des Schwalbenschwanzes) versucht und konnte mit der Oberfräse kaum reproduzierbare Ergebnisse erzielen, was sehr frustrierend war. Letztendlich sollte es aber ein Proof-of-concept werden und das klappte glücklicherweise.

Nach einigen Versuchen und einer besonders ruhigen und durchdachten Führung der Oberfräse gelang es mir selbst mit dem mitgelieferten Parallelanschlag der Bosch POF 1400 ACE ein funktionierendes Modell der Verbindung herzustellen. Ich verwendete dafür natürlich Weichholz-Reststücke vom Scheunenboden und nicht die avisierten Eichenbalken.

Der Probelauf hat funktioniert! Obwohl mir bewusst ist, dass die Gesamtfestigkeit nicht auf dieser Verbindung beruhen kann, wird es der Konstruktion sicherlich gut tun und gleichzeitig optisch ansprechend sein. Persönlich gefällt mir der Gedanke einer reinen Holzverbindung sehr.

Bei der gesamten Arbeit ist mir eine Sache allerdings schmerzhaft bewusst geworden: mit der Oberfräse wird mir diese Arbeit nicht sauber gelingen. Anders ausgedrückt: Ich muss

Die Basisplatte für den Frästisch

Wo war ich damals stehen geblieben? Ach ja, direkt am Anfang :-D !

Ich hatte die avisierte Tischplatte für die Konstruktion einer multifunktionalen Recyclingecke verwendet (die ebenfalls noch nicht fertigstellt wurde aber seitdem trotzdem in Benutzung ist) und bei weiteren Recherchen den Mut verloren, weil es einfach so viele unglaublich geniale selbstgebaute Tischfräsen gibt, dass ich mir lächerlich vorkam. Seitdem hatte ich recherchiert zum Thema Linearführungen (welche für CNC-Maschinen verwendet werden) und war der Meinung ich könnte nur mit höchstpräzisen Bauteilen den gewünschten Frästisch herstellen. Davon bin ich jetzt ab, denn "Not macht erfinderisch (und senkt die Ansprüche)" und ich habe jetzt tatsächlichen Bedarf an einer praktischen Lösung.

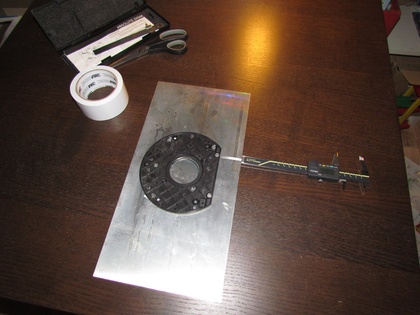

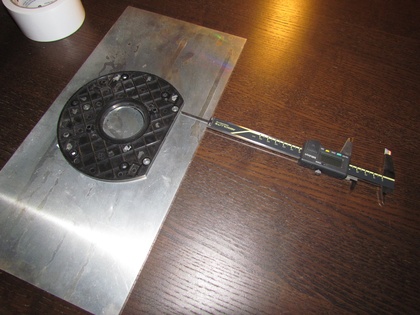

Doch bevor ich mich wieder in großen Plänen verlor, wollte ich endlich die Basisplatte für die Aufnahme der Bosch Oberfräse vorbereiten. Bei der Konstruktion eines Frästisches ist genau eine Sache wichtig und das ist, dass der Anschlag parallel zu einer Linie verläuft, welche direkt durch die Mitte der Fräser-Aufnahme läuft. Ob diese Mittellinie dabei gleichzeitig parallel zur Maschinenvorderseite oder Rückseite oder sonst wie verläuft ist dabei unerheblich, da der Fräser rund ist und rotiert. Dennoch kann es nicht schaden, einen Bezugspunkt zu haben und der sollte die Aluminium-Basisplatte sein, also richtete ich die flache Kante der Oberfräse (bzw. der abgeschraubten Bodenplatte des Fräsers) zu einer Seite der Aluplatte aus.

Um sicherzustellen, dass die Bodenplatte sich nicht nennenswert verschob, während ich Löcher in die Platte bohrte, wurde diese mit doppelseitigem Klebeband fixiert.

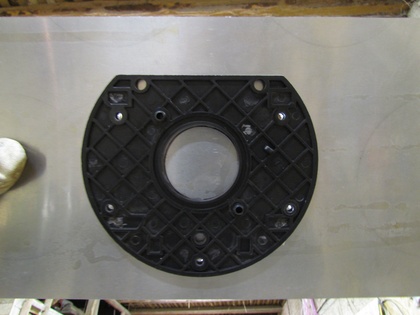

Jetzt konnten die Befestigungslöcher mit der originalen Bodenplatte als Orientierungshilfen durch die vorhandenen Löcher in die Aluplatte gebohrt werden.

Leider hatte ich keine passenden Bohrer parat, weil ich fast ausschließlich Holz- oder Universalbohrer besitze aber keine kurzen Metallbohrer. Somit ergab sich bei jedem Bohrvorgang das Problem, dass der Bohrer beim ersten Auftreffen leicht wandert. Mit viel Geduld und einem langsamen "Vorschub" der Bohrmaschine gelang es dennoch alle Löcher (fast) überlappend mit der Originalvorlage zu bohren.

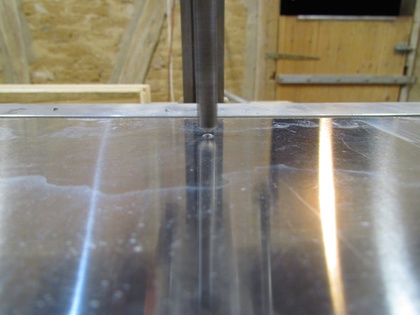

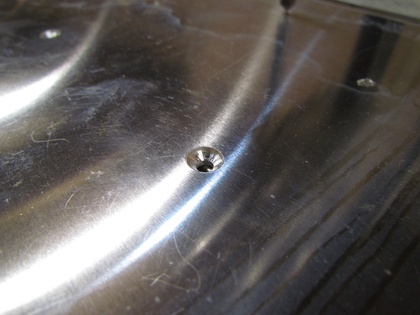

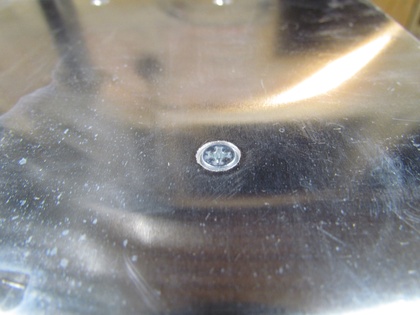

Als nächstes sollte eine Vertiefung für die Schraubenköpfe gebohrt werden. Dazu suchte ich einen passenden Bohrer aus meinem kläglichen Sortiment aus und spannte diesen ein. Da ich jetzt keine "Bohrschablone" mehr besaß (der zu große Bohrer hätte die Originalplatte zerstört), musste der laufende Bohrer knapp oberhalb der Fläche des Werkstücks entlang zweier Achsen ausgerichtet werden.

Die richtige Bohrtiefe war erreicht, sobald nicht nur der Kegel der Bohrerspitze, sondern auch ein zylindrischer Einschnitt zu erkennen war. Es reichten 1-2mm Tiefe um den Schraubenkopf darin versenken zu können.

Jetzt fehlte nur noch ein Mittelloch in entsprechender Größe um bequem einen Fräser aufnehmen zu können. Ich entschloss mich einen 38mm Forstnerbohrer dafür zu missbrauchen - wohlwissentlich, dass dieser nach dem Bohrvorgang vermutlich hinüber sein würde.

Besonders "schick" und gleichzeitig interessant fand ich die geschnittenen Aluminiumspäne, welche bei dem Bohren entstanden.

Als ich die neue Bodenplatte an der Oberfräse festschrauben wollte, musste ich leider feststellen, dass die vorhandenen Schrauben in M4⨉16 leider zu lang waren. Ich machte mir also noch die Mühe eine der Schrauben auf etwa 10mm zu kürzen um das Gesamtwerk noch begutachten zu können.

Jetzt hatte ich eine Vorstellung davon, wie die Oberfräse an der Aluminiumplatte hängen würde und auch das Mittelloch war gut gelungen. Jetzt fehlt nur noch der Anschlag und ein Tisch – na, da bin ich ja bald fertig ;-) .

Der Arbeitstag hatte mich von den Abrichtungs- und Vorbereitungsarbeiten an den Bettpfosten, über einen Probelauf der angedachten Befestigung der Bett-Seitenteile bis zur Wiederaufnahme der Konstruktion eines Frästisches gebracht und trotz allem war ich zufrieden mit jedem Ergebnis – es geht voran und das zählt ☺.