10

Jan

2015

Der Ofen im Obergeschoss

Es hat lange gedauert, bis alle Teile für das Aufstellen des Ofens beisammen waren, doch ab heute ist es soweit – und somit wird es Zeit, mein Versprechen den Kindern gegenüber einzulösen und das Obergeschoss beheizbar zu machen, damit sie endlich ihre Zimmer beziehen können.

Eine der Herausforderungen bestand darin, die richtigen Teile für das Ofenrohr zusammenzukaufen; denn nachdem ich mich anfänglich vermessen und somit das Loch in den Schornstein an der falschen Stelle gebohrt hatte, mussten diverse Bögen und Winkel zugekauft werden, um den Abzug zu komplettieren. Interessanterweise sieht das Ofenrohr so wie es jetzt verlegt wurde recht charmant aus und passt wunderbar in die Optik des Treppenbereichs.

Ein reguläres Ofenrohr ist nicht leicht. Ein doppelwandiges Ofenrohr mit wärmedämmender Füllung ist jedoch deutlich schwerer und dieses Gewicht ist mit dafür verantwortlich, dass ich mich vermessen habe – das Rohr war schlichtweg zu schwer um es lange zu halten. Damit mir das nicht noch einmal passiert beim Abmessen des letzten Verbindungsstücks, entschied ich mich für eine Holzstütze zwischen dem Ofenrohr und dem Ofen. Somit blieb mir alle Zeit der Welt das richtige Maß für den alles entscheidenden Schnitt zu nehmen.

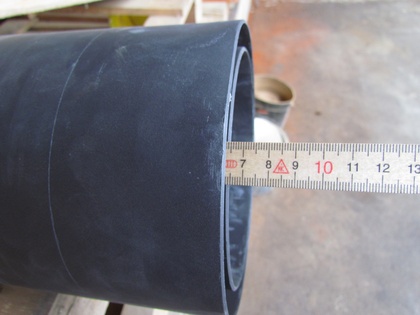

Es fehlten noch genau 37cm Ofenrohr um den Anschluss herzustellen, allerdings ist Vorsicht bei der Ermittlung des Anfangspunktes geboten: Die Verjüngung darf nicht mit einbezogen werden!

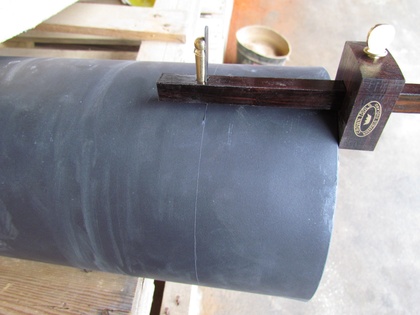

Um eine gute Schnittmarke für die Trennscheibe zu bekommen, nahm ich das Anreißwerkzeug und fuhr damit einmal um das Rohr. Jetzt konnte die Trennscheibe angesetzt werden ohne Sorge zu haben die gewünschte Linie zu verlassen.

Ein Kontrollblick vor dem Schnitt zeigte mir, dass der aktuelle Abdichtungsring eingeschweißt wurde. Dieser hält bei einer Tiefe von 65mm (Platz für die Verjüngung des Gegenstücks) das Granulat im Ofenrohr. Zu unserer Schnittmarke waren es allerdings 75mm – wir würden also das Rohr so öffnen, dass das Granulat herausrieseln kann.

Das doppelwandige Ofenrohr Ablaengen

Der Schnitt war unkompliziert und schnell erledigt; Trotzdem habe ich es geschafft leicht von der Bahn abzukommen. Hinter dem Schnitt wurde auch endlich das Granulat sichtbar, welches mir schon während des Schneidens langsam entgegenrieselte – allerdings ohne große Verluste.

Das Granulat selbst ist leicht und wird schnell vom Wind umhergeweht. Glücklicherweise stand in der Montageanleitung des Ablängsets, dass man nach dem Ablängen ohnehin genug Granulat entfernen muss, damit vom Ende des Rohrs bis zum neu eingebrachten Dichtungsring mindestens 60mm Abstand sind. Somit bestand ohnehin keine Gefahr zu viel von dem Dämmstoff zu verlieren.

Das Ablängset (von Möck für doppelwandige Möck-Ofenrohre) besteht im Prinzip aus etwas Glaswolle, einem Metallring mit Laschen zur Sicherung, sowie einer Montageanleitung auf A4 gedruckt. Das ganze wird in einem kleinen Paket verpackt und kostet ca. €20,00 – nicht gerade ein Preis der dem Materialaufwand auch nur annähernd im Verhältnis steht.

Nachdem der Füllstand des Granulats entsprechend korrigiert wurde, konnte als nächstes die Glaswolle eingesetzt werden. Sie dient als Rieselschutz zwischen dem Dämmstoff und dem Dichtungsring – der nicht so gut abschließt wie der ab Werk eingeschweißte.

Danach folgt der Dichtungsring selbst, der mit den Laschen zum Rohrende zeigend in das doppelwandige Rohr, direkt auf die Glaswolle, gedrückt wird. Er sorgt für die notwendige Quetschung der Glaswolle, die wiederrum das Granulat im Rohr hält. Die Laschen des Dichtungsrings krallen sich im Rohr fest und machen ein erneutes Entfernen schwierig (bis hoffentlich unmöglich).

Um den Metallring gleichmäßig eindrücken zu können, nahm ich eine breite Eisenfeile und presste diesen sukzessive an den Laschen herab. Ich drückte nur dort am Ring wo auch Laschen saßen, da sonst die Gefahr groß war den Ring bei dem Vorgang zu verbiegen (die Laschen halten sich bereits beim Einsetzen kräftig fest).

Zum Schluss und nachdem ich das Ofenrohr entgratet hatte, erfolgte die Kontrolle. Wir hatten eine Dichtungsringtiefe von etwas mehr als 60mm erreicht – also genau so wie die Anleitung es wollte. Wunderbar!

Anprobe und Verkleidung mit Speckstein

Jetzt kam die Stunde der Wahrheit: War meine Messung richtig gewesen, saß das Ofenrohr auch weiterhin gut und passte es ordentlich auf den Kaminofen?

Glücklicherweise passte das Rohr und ich konnte mit der Anpassung der oberen Specksteine beginnen, da diese nicht für ein 180mm Ofenrohr ausgeschnitten waren. Also wurde das Abzugsrohr entfernt, die Specksteinplatten aufgelegt und ausnivelliert und anschließend ein Rohr-Teilstück als Umrisshilfe mittig aufgelegt.

Es musste glücklicherweise nicht viel Speckstein entfernt werden und da diese Steinart sehr weich ist, konnte das mit einer Schruppscheibe erledigt werden. Da wir den Staub nicht im Haus haben wollten (ja, wir werden jetzt pingelig), schleppte ich die schweren Platten auf den Hof und fuhr dort mit der Arbeit fort.

Das Schwierigste an der Aufgabe war es, der Linie zu folgen und den Winkelschleifer dabei so zu halten, dass die Maschine auch in die Rundung hineinpasst. Nicht selten bin ich hier oder da angeeckt, nur um mehr abzutragen als eigentlich vorgesehen war. Letztendlich klappte auch diese Operation gut und so konnte bald alles zusammen gebaut werden.

Endkontrolle des Schornsteins

Bevor wir anfeuerten, gehörte eine letzte Kontrolle aller Teile, sowie eine Betrachtung des Schornsteins zur Endabnahme. Als ich den Revisionsschacht des Schlots öffnete, fand ich überraschenderweise einen toten Vogel inmitten der alten Stein- und Putzreste, welche sich bei den Reparaturarbeiten am Fuß des Schornsteins gesammelt hatten. Bald war alles gereinigt und es folgte mein "Routineblick" in den Schornstein mit der Kamera um sicherzustellen sich dort nichts eingenistet hat – besonders wegen des Leichenfunds.

Der Schlot war frei, die Rohre saßen gut, das Sicherheitsgitter war angebracht und es wurde Zeit das Obergeschoss zu beheizen. Feierlich stapelten wir Zeitung und Anmachholz in den Brennraum und genossen die sich rasch ausbreitende Hitze.

Doch für den Rest des Tages musste im Obergeschoss ordentlich gelüftet werden, da der Lack einige Zeit und Hitze benötigt um ordentlich einzubrennen. Nach meiner Erfahrung dauert dieser Vorgang einige Wochen, wobei die ersten drei bis fünf Tage die schlimmsten sind. Wer also den Kauf eines neuen Ofens vermeiden kann, sollte das tun; der Gestank des Lacks ist nämlich ziemlich aufdringlich.